本项目基于工业互联网平台搭建数字机床云平台,通过改造工厂现有设备,将海量运行实时数据通过远传设备进行采集;结合数据采集、协议转换、前端页面组态以及工业大数据分析等技术手段,实现对设备运行及生产全过程的无缝实时监控,建立领导驾驶舱、2D/3D运行动态监控、报警闭环管理、大数据分析、自动漫游等功能模块,并融合了质量检测、生产条码、办公系统、仓储系统、销售系统等5个子系统。

一、产品功能

1.领导驾驶舱

驾驶舱以生产制造为核心,聚焦生产、设备、工艺、质量四个维度的详实关键KPI指标,避免数据人为干预、时效性差、维度单一等因素,实时监测、反映厂级各个维度的运行状态,将采集的数据直观化、具体化。

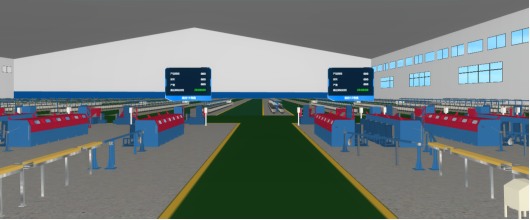

2.二三维监控

通过设备机床升级改造,进行全厂联网,将数据通过远传设备采集到云平台,平台依托九厂车间、区域及设备实际布局,以二三维方式直观展示实时数据。

3.预警报警管理

针对设备、工艺操作过程,基于实时数据,通过配置报警条件,系统自动对报警信息进行类型、等级划分,并以弹出框形式,按照相应用户权限推送报警信息。

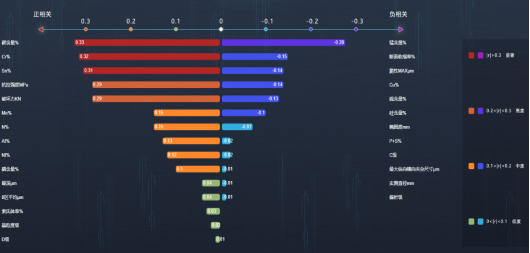

4.大数据分析

基于历史原材料检验值及条码系统断丝情况,进行数据挖掘分析,找出潜在检验项、检验值和断丝之间的关联关系。根据原材料检验项及检验值,预测未来原材料的吨平断丝次数,为后期原材料使用提供指导作用。

5.系统集成

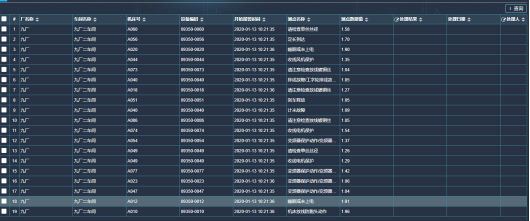

目前各企业信息系统比较多,机床云平台将生产订单系统、生产条码系统、质量系统、仓库管理系统等进行了数据打通融合,实现一处登录,全链路查询操作,促进部门间的信息共享及交流。

6.自动漫游

通过厂区漫游参观者路线,实现厂区全景自动漫游展示。依托现场车间设备布局,保留场景的真实性;给人以三维立体的空间感觉,犹如身在车间实际工作场景。

二、案例应用

工业互联网数字机床云平台已应用至江苏兴达钢帘线股份有限公司,实现了兴达集团第九生产工厂近万台设备进行改造,满足数据采集基础条件。通过BONC智能网关,将多种数据模型匹配大数据平台,实现生产运行数据的统一监测展示,并利用基础数据建立报表统计、报警、产品质量反馈等相关功能,对全厂生产情况、工艺执行情况、设备运行情况、产品质量水平等进行定量、定性管理,为企业运营管理、生产管理提供服务。通过对过程参数分析与监测,实时获取设备运行状态,发现异常数据,立刻进行报警处理,及时提高设备工作效率。