工业大数据分析平台--是采用人工智能和机器学习等尖端算法,基于云计算、物联网、大数据等工业互联网技术架构,开发的工业大数据挖掘和分析优化平台。该平台通过工业场景与信息化技术的广泛融合,为工业企业提供智能制造的有效赋能手段。

平台提供:数据采集、路径传递、热能矩阵、相关分析、降维处理、模型回归、三维聚类、预测优化、展示交互等九大功能。

通过优化为企业带来价值回报,通过易用的操作模式,提供生产优化、设备预警、能源管理、质量控制等解决方案,适用于从离散行业到流程行业等各种工业领域,通过“零编程,拖、拉、拽”的方式,让工业APP开发速度缩短到以小时为单位。支撑200余种工业协议,实现工业现场各类采集、控制传感器、控制器设备的全面上云,在线实现工业数据关键信息的解读。如:煤炭采掘、石油石化、火电光伏、金属冶炼,食品加工、机械制造、纺织服装、电子制造等等。

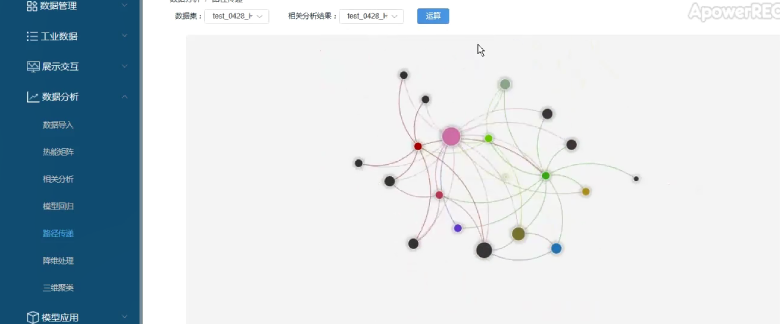

路径传递反映了多个数据点之间的影响,通过相关性强弱和传递,可快速从全局角度对数据进行相关性概览,缩小数据分析范围,锁定相关性较强的数据族,进而完成下一步精准的分析;也可以通过路径快速查找故障点,为异常检测和故障判断提供决策参考。

图-路径传递

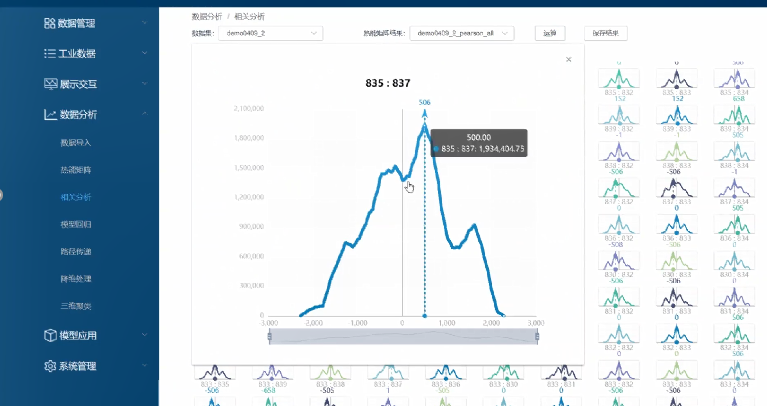

对于相关性较强的数据对,通过相关性分析可辨识,线性相关性较强的数据对之间,作用的滞后时间,以便进行数据对齐,为后续的数据建模工作提供更加准确有效的基础数据。

图-相关性分析

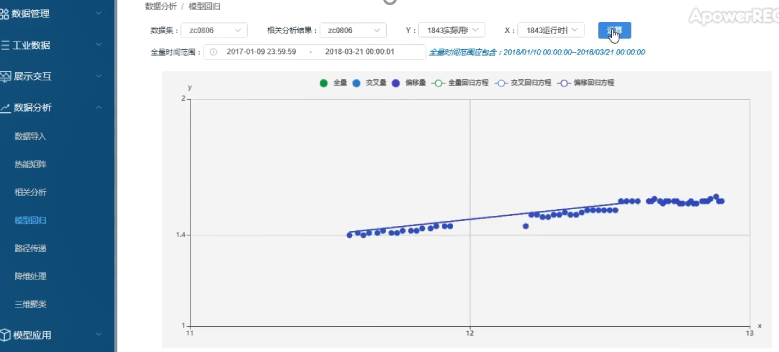

选择经过热能矩阵和相关性分析处理后的数据结果,对经过时间滞后校正的强线性相关性的数据对,按照算法自动进行回归,得出各变量之间量化的模型关系。

图-模型回归

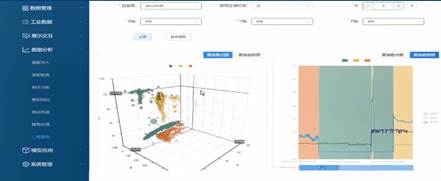

当需要分析的数据点数量庞大时,直接做分析计算量大,而且很多数据是有线性关系的,造成数据分析效果不理想,因此需要进行降维后再分析。

图-降维分析

对降维后的数据,通过K-means等算法进行聚类,实现在低维度条件下,综合状态(生产模式)的聚类分析。

图-聚类分析

基于建立的模型,预测当前关键回路运行状态,与实时数据进行比对,如两者出现较大差异,系统自动发出异常提醒。

图-预测优化

多模式优化技术将传统经典的数据统计分析、正交试验设计、数据相关分析、数据聚类分析、数据回归分析等结合成一个数据分析链,从大数据中找出改进生产结果的因素,用于分析和指导生产过程的操作。多模式优化技术还将模式识别、聚类分析、参数寻优等多种前沿技术有机地结合在一起,形成一个较为完善的优化控制系统。

选择一条产线的熟料煅烧工序,应用生产过程历史数据,通过聚类分析,将生产过程根据原料特征、产品特征、设备约束等条件划分为多种操作模式,通过模式识别寻找每种模式的最佳参数。当生产工况变化时,判断当前生产最优模式已经发生改变,提示操作人员应该进入下一个优化操作模式,并将对应最优模式的生产操作参数展示给操作人员,作为最优操作指导。解决原料变化导致操作调整不及时以及无依据的问题。具体内容包括:

a) 聚类分析

为适应原料组成、生产负荷、生产目标调整、操作参数变化的多模式特点, 保障水泥产线的生产安全, 提质增效,采取基于大数据技术的聚类分析方法,分析原料性质、负荷、操作参数的相似度,在加氢裂化装置长期积累的大量生产操作数据基础上,采用现代的大数据方法对不同工况的生产数据进行聚类,进而确定生产的多种模式库。聚类分析是研究分类的一种数理统计多元分析方法。由于在一般情况下, 所分不同类事物之间的界限不是分明的,用传统的分类方法具有一定的局限性, 而用聚类方法可以确定分类样品的亲疏关系,从而得到更为合理的分类。

b) 模式识别

炼化生产变量数目多,变量之间的相互关联和影响十分复杂,对于这样的高维问题,将高维空间中的一组操作点投影到低维空间,在这个过程中,尽可能保留原高维空间的分布结构,再从低维空间的图像上分析原空间的模式分布行为,辨别各模式类的聚集情况。使用雅可比法则,将高维空间中分属不同类的操作点经过投影后分别聚集在一起,保证各类之间的差异尽可能地大。 使用多变量模式判别分析,采用逐步判别法来避免自变量之间的不独立性所造成的样本协方差阵病态甚至退化,每一步选择一个判别能力最显著的自变量进入判别函数并对已经进入判别函数的诸变量逐个检验其显著性,以保证所得到的判别函数所包含的变量都是重要的。通过空间变换或者参量组合克服模式空间中无法分割出对应的优级区的困难,如果仍不能分割出优级区,则判定该组参量尚未反映生产优化的基本特征。

c) 软测量建模

根据因果关系分析形成输入输出模型结构,通过采集熟料煅烧工序生产操作历史数据,进行模型回归,最终形成软测量模型。实现关键指标的实时监控,如氮氧化物浓度、分解炉出口气体成分等软测量输出。进行多模式优化输出参数的监控,保障生产优化调整过程的安全。生产运行中的波动随处可见,通过使用在线实时数据进行产品指标软测量,能够加快产品指标分析的更新频率,快速反映产品质量波动,以帮助操作人员及时监控生产运行状况。

d) 参数寻优

使用基于相关性分析和传递熵的技术,利用装置生产的大量历史数据,分析变量之间的因果关系,为生产操作提供整体的操作相关性网络图,将生产模式的类别和强相关变量导入操作样本库中,以此作为参数寻优的样本。在操作样本库中,采用合适的算法计算不同生产模式下目标参数的最优值,以及对应的强相关的操作参数。

图-工艺组态及领导驾驶舱页面